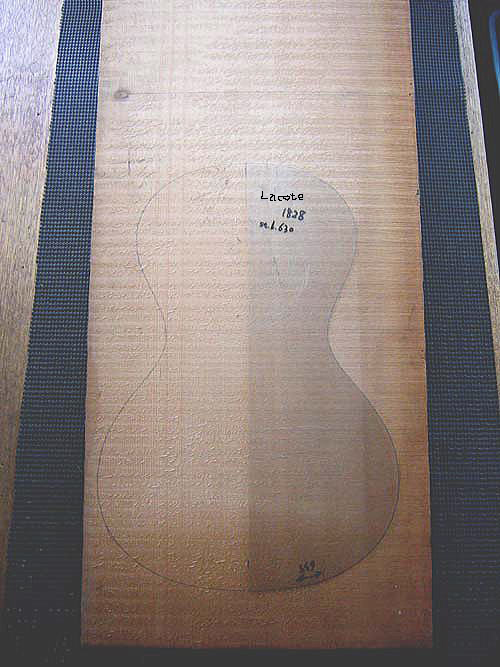

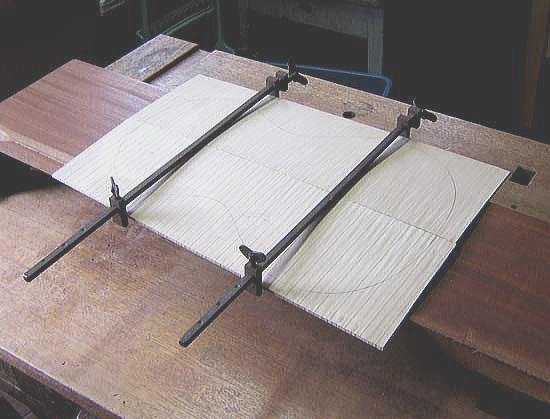

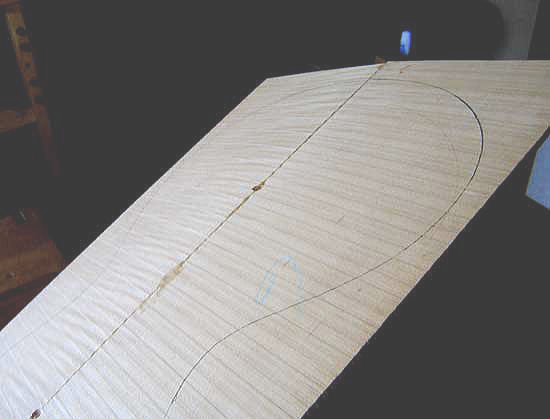

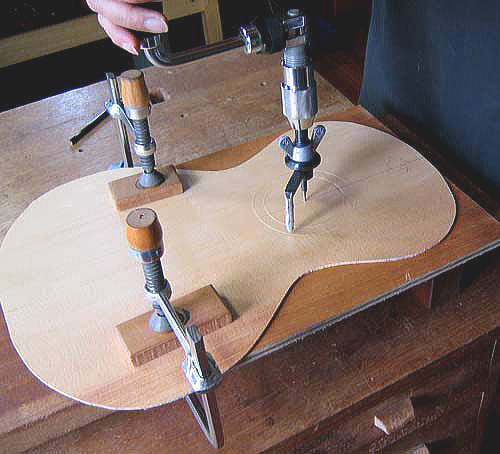

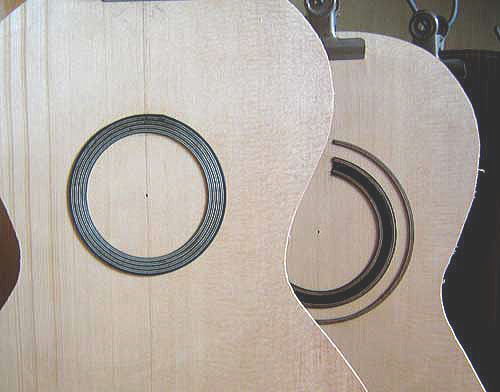

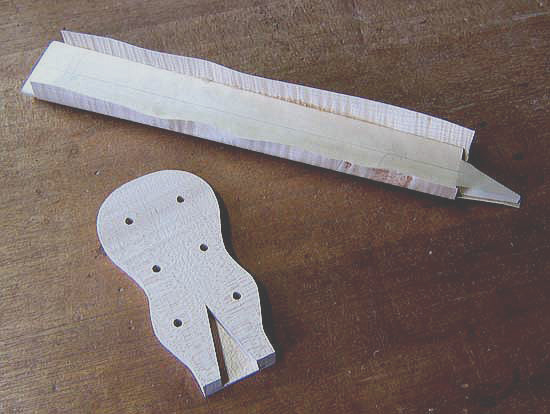

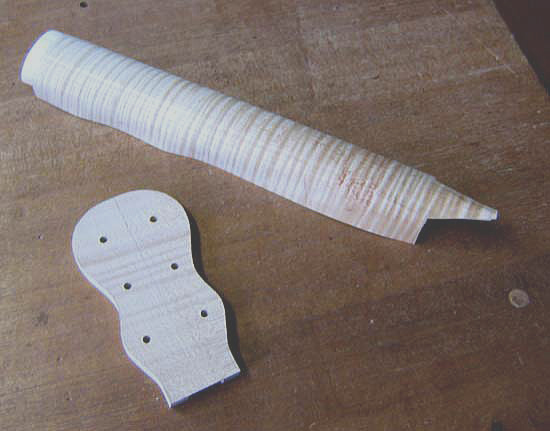

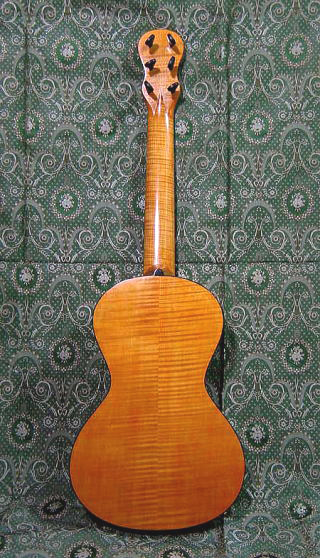

ラコート・タイプ製作工程  ヨーロッパ産スプルースの大判の板。おそらくアルプス産と思われます。 写真をご覧のようにラコート・タイプの響板が一枚板で取れるのです。それも楽々と、しかも二台分も・・・こんな贅沢なことはめったに経験できません。 ラコートや同時代のミルクール製のギターそれからルイ・パノルモに、ままこういった一枚板の響板を見かけるのですがが、そのような楽器はかなり製作家の気合が入っているのです。 年輪は、樹皮側の木目が細かく数えることが困難ですが、この板の状態で300年以上は優にあります。これぞ天然傾斜素材です。だが、この素材を生かすも殺すも作り手の腕次第・・・ちょっと緊張します。これは製材されてから30年ほど経っているということです。  横板と裏板はメープル。上の写真のように裏板を接ぎ付ける場合は、できるだけ弱い圧着で行うように心がけています。その分、接着面の調整が厄介ですが、感触としてはその方がいいような気がするのです。  裏板はこのようにふくらみを付けた状態で剥ぎ付ける場合もあります。19世紀初頭のミルクール・タイプのギターには、こうして接ぎ付けられていたと思われる裏板を多く目にします。  サウンド・ホールの縁飾りを入れるための溝を切っているところ。  溝を彫り取る。この時の削り具合で木の性質の一端を知ることができる。 この板は粘りがあるが重さはそれほど重くはないので、そういったことを考慮して厚みを出します。それに加え、補強材の材質、形状なども当然影響を受けることになるので、補強材を選ぶときにはよく吟味する必要があります。  縁飾りを接着。この後、板の厚みを出し、サウンド・ホールをくり抜き、黒檀の縁を接着する。  コクタンの縁を接着。  補強材の位置を設定。この画像は、鉛筆の線が見えやすいようにコントラストを強くしているので、板が汚れているように見えますが、実際はそうではありません。 この補強材の配置は、ラコートのオリジナルではほとんど行われていませんが、この1枚板ではこうした方がいいように思いました。これは19世紀初期のミルクール・タイプでは時折見かけます(左利き用ではありません)。 補強材の配置はスポーツ選手のユニフォームのようなもので、これでおよその音の方向が決まりますが、これですべてが決まるわけではありません。ユニフォームでスポーツの種類が分かりますが、それを実際に行うということとは関係はないのと同じです。 タッピングの反応は体感する部分が多いので、お伝えできないのが残念ですが、参考までにこの状態での板厚は中央部の厚いところで3.1mm、1弦側の周りの薄いところは2.3mm、重さは129g。 因みに裏板はメープルで重さは207g、板厚は2.6〜3.8mm。  補強材をニカワで接着。このとき、補強材の厚みはほぼ決めておき、高さは想定した高さより高めい切り出したものを接着しておく。その後、タッピングで反応を確かめながら削り込んでいく。  裏板に任意の脹らみをつける場合は私はこのようにして1本ずつ接着している。  この後、側板に接着してから多少の修正は行いますが、これでほぼ出来上がりです。この状態で表板の重さは166g。裏板は240g。 表板の最下部の補強材はバランスを取るのがもっとも難しく、ラコート自身もこの部分だけは組み立てた後にサウンド・ホールから手を入れて削ったりしている。  側板に接着した後。ブリッジ下部の補強材を少し削りました。やはり、この部分は少し力を抜いた方がタッピングの反応に納得できるのです。   ネックとヘッド。ネックに巻いたベニヤはメープル材。  ベニヤVeneer(突き板)の貼りは初期ミルクール・タイプの製作工程を参照ください。  ネックを接着。ボディには6mmほど埋め込んでいます。 ホゾ組みはしていません(参照)。    この後の工程はミルクール・タイプと同じですのでそちらをご覧ください。 2003年新たな動画をUP   完成   指板はスカロップ仕上げ。 スカロップ指板の仕上げ方はこちら。 その他のラコート・タイプ ミルクール・タイプ製作工程 ラプレヴォット・タイプ製作工程 パノルモ・タイプ製作工程 Back Home |